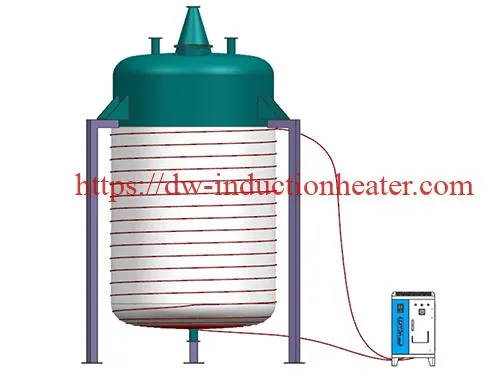

Induction Heating Chemical Reactor

paglalarawan

Induction Heating Mga Chemical Reactor-Chemical Vessels Heating

Induction heating chemical reactors para sa mga Reactor at Kettle, Autoclaves, Process Vessels, Storage and Settling Tanks, Baths, Vats at Still Pot, Pressure Vessels, Vapourisors at superheaters, Heat Ex Exchangeers, Rotary Drums, Pipe, Dual Fuel Heated Vessels at mga kemikal na sisidlan ang pinaka-advanced na eksaktong pagpainit magagamit na paraan para sa anumang pagproseso ng likido.

Ang tradisyunal na reactor ay karaniwang gumagamit ng mga electric heating elements, steam na ginawa ng boiler o thermal oil bilang paraan ng pag-init nito. Mayroong ilang mga isyu tulad ng polusyon sa kapaligiran, mababang kahusayan sa enerhiya at mga nakatagong panganib sa kaligtasan, na mga pangmatagalang problema na nakakaapekto sa kaligtasan at paglago ng mga kumpanya. Ang paggamit ng mga kagamitan sa pagmamanupaktura na may alternatibo at malinis na mapagkukunan ng enerhiya ay naging agarang alalahanin para sa buong industriya.

Ang tradisyunal na reactor ay karaniwang gumagamit ng mga electric heating elements, steam na ginawa ng boiler o thermal oil bilang paraan ng pag-init nito. Mayroong ilang mga isyu tulad ng polusyon sa kapaligiran, mababang kahusayan sa enerhiya at mga nakatagong panganib sa kaligtasan, na mga pangmatagalang problema na nakakaapekto sa kaligtasan at paglago ng mga kumpanya. Ang paggamit ng mga kagamitan sa pagmamanupaktura na may alternatibo at malinis na mapagkukunan ng enerhiya ay naging agarang alalahanin para sa buong industriya.

Ang induction heating ay isang mainam na alternatibo upang mapataas ang kahusayan ng produksyon at mas mababang pagkonsumo ng enerhiya. Gamit ang induction heating sa chemical reactor, lalo na ang stainless steel reactor, ang likido at solid na materyales sa loob ng reaction vessel ay maaaring mahusay at pantay na pinainit, at maiiwasan ang pagkawala ng materyal na dulot ng hindi pantay na pag-init na kadalasang nangyayari sa tradisyonal na sistema ng pag-init.

- Matipid sa enerhiya

Ang induction heating ay higit sa 98% na mahusay sa pag-convert ng kuryente sa init, na nagbibigay ng pagtitipid ng enerhiya na 30% at higit pa. - Ligtas at maaasahan

Kasama ng matalinong kontrol, inalis ng induction heating ang pangangailangan para sa bukas na apoy at mga medium ng pag-init, na tinitiyak ang isang mas ligtas na operasyon. - Eco-friendly

Nang hindi nangangailangan ng bukas na apoy, ang induction heating ay hindi gumagawa ng alikabok, amoy, ingay at mga mapanganib na gas, na sumusunod sa mga kinakailangan ng Patakaran sa Pag-iingat ng Pambansang Enerhiya. - Digital na kontrol

Tinitiyak ng digital control system ang tumpak na pagkontrol sa temperatura, na nag-aalok ng isang matalinong operasyon. - Compact na istraktura, madaling pagpapanatili

Meron kami induction heating machine mula sa 1 KW ~ 500KW. Ang temperatura ng pag-init 0~650 C. Maaari tayong gumawa ng angkop na induction heating machine para sa iba't ibang uri ng reactor.

Ang bentahe ng pagpainit ng induction para sa pag-init ng reacor:

1. Mabilis na bilis ng pag-init na may mataas na epekto ng pag-init

2. Walang pisikal na pakikipag-ugnay sa pagitan ng induction coil at pinainit na pader ng daluyan

3. Instant na pagsisimula at pag-shut-down; walang thermal inertia

4. Mababang pagkawala ng init

5. Pagkontrol ng temperatura ng produkto at sisidlan ng pader ng pader nang walang labis na pag-shoot

6. Mataas na pag-input ng enerhiya, mainam para sa awtomatikong o kontrol ng micro-processor

7. Ligtas na lugar ng peligro o karaniwang operasyon ng industriya sa boltahe ng linya

8. Libreng polusyon na pantay na pag-init sa mataas na kahusayan

9. Mababang gastos sa pagpapatakbo

10. Mababa o mataas na temperatura

11. Simple at kakayahang umangkop upang mapatakbo

12. Minimum na pagpapanatili

13. Pare-parehong kalidad ng produkto

14. Ang pampainit ay may sarili na may minimum na kinakailangan sa puwang sa sahig

15. Ligtas at matatag sa loob ng 24 na oras na pagtatrabaho at Mahigit sa 10 taon na nagtatrabaho buhay

Mga disenyo ng coil ng induction heating ay magagamit upang umangkop sa metal na sisidlan at tank ng karamihan sa mga form at hugis mula sa ilang sentimetro hanggang sa maraming metro ang lapad o haba. Ang banayad na bakal, nakasuot ng banayad na bakal, solidong hindi kinakalawang na asero o hindi ferrous vessel ay maaaring matagumpay na maiinit. Pangkalahatan ang isang minimum na kapal ng pader na 6 ~ 10mm ay inirerekumenda.

Ang induction welding preheating machine ay kinabibilangan ng:

Ang induction welding preheating machine ay kinabibilangan ng:

1. lakas ng pag-init na induction.

2. Induction heating coil.

3. Palawakin ang cable

4. K uri ng thermocouple at iba pa.

Nag-aalok ang pagpainit ng induction ng mga benepisyo na hindi matatagpuan sa iba pang mga system: pinabuting kahusayan sa produksyon ng halaman at mas mahusay na mga kondisyon sa pagpapatakbo na walang makabuluhang paglabas ng init sa paligid.

Karaniwang mga industriya na gumagamit ng pagpainit ng proseso ng induction:

• Mga reaktor at takure.

• Malagkit at espesyal na patong.

• Kemikal, gas at langis.

• Pagproseso ng pagkain.

• Pagtatapos ng metalallikal at metal at iba pa.

HLQ Induction Heating Chemical Reactor/Vessels System Manufacturer

Mayroon kaming higit sa 20 taon na karanasan sa induction heating at nakabuo, nagdisenyo, gumawa, nag-install at nag-komisyon ng mga sistema ng Pag-init ng Vessel at Pipe sa maraming mga bansa sa buong mundo. Dahil sa sistema ng pag-init na natural na simple at napaka maaasahan, ang pagpipilian ng pag-init sa pamamagitan ng induction ay dapat isaalang-alang bilang ginustong pagpipilian. Ang pagpainit ng induction ay sumasalamin sa lahat ng mga kaginhawaan ng elektrisidad na kinuha nang direkta sa proseso at nabago sa init nang eksakto kung saan kinakailangan ito. Maaari itong matagumpay na mailapat sa halos anumang sisidlan o sistema ng tubo na nangangailangan ng mapagkukunan ng init.

Ang induction ay nag-aalok ng maraming mga benepisyo na hindi maaabot ng ibang mga paraan at nagbibigay ng pinabuting kahusayan sa produksyon ng halaman at mas mahusay na mga kondisyon sa pagpapatakbo dahil walang makabuluhang paglabas ng init sa paligid. Partikular na angkop ang system para sa mga proseso ng reaksyon ng malapit na kontrol tulad ng paggawa ng mga synthetic resin sa isang Hazard Area.

Bilang bawat isa sisidlan ng induction heating ay nakausap sa bawat customer tiyak na mga pangangailangan at kinakailangan, nag-aalok kami ng iba't ibang laki na may magkakaibang mga rate ng pag-init. Ang aming mga inhinyero ay nagkaroon ng maraming taon ng karanasan sa umuusbong na pasadyang built induction heating systems para sa isang malawak na hanay ng mga application sa isang malawak na hanay ng mga industriya. Ang mga pampainit ay idinisenyo upang umangkop sa tumpak na mga kinakailangan ng proseso at itinayo para sa mabilis na paglalagay sa daluyan alinman sa aming mga gawa o on site.

Mga Katangian na Katangian

• Walang pisikal na kontak sa pagitan ng induction coil at pinainit na pader ng daluyan.

• Mabilis na pagsisimula at pag-shut-down. Walang thermal inertia.

• Mababang pagkawala ng init

• Pagkontrol ng temperatura ng produkto at sisidlan ng pader ng pader nang walang labis na pag-shoot.

• Mataas na pag-input ng enerhiya. Mainam para sa awtomatikong o micro-processor na kontrol

• Ligtas na lugar ng peligro o karaniwang operasyon ng industriya sa boltahe ng linya.

• Libreng polusyon na pantay na pag-init sa mataas na kahusayan.

• Mababang gastos sa pagpapatakbo.

• Mababa o mataas na temperatura na gumagana.

• Simple at kakayahang umangkop upang mapatakbo.

• Minimum na pagpapanatili.

• Pare-parehong kalidad ng produkto.

• Sarili ng pampainit sa sisidlan na bumubuo ng minimum na kinakailangan sa puwang sa sahig.

Mga disenyo ng coil ng induction heating ay magagamit upang umangkop sa mga metal na sisidlan at tank ng karamihan sa mga form at hugis sa kasalukuyang ginagamit. Mula sa ilang centremetres hanggang maraming metro ang lapad o haba. Ang banayad na bakal, nakasuot ng banayad na bakal, solidong hindi kinakalawang na asero o hindi ferrous vessel ay maaaring matagumpay na maiinit. Pangkalahatan ang isang minimum na kapal ng pader na 6mm ay inirerekumenda.

Ang mga disenyo ng rating ng unit ay mula 1KW hanggang 1500KW. Sa mga sistemang pagpainit ng induction walang limitasyon sa pag-input ng density ng lakas. Ang anumang limitasyon na umiiral ay ipinataw ng maximum na kapasidad ng pagsipsip ng init ng produkto, proseso o metallurgical na katangian ng materyal na pader ng sisidlan.

Ang pagpainit ng induction ay sumasalamin sa lahat ng mga kaginhawaan ng elektrisidad na kinuha nang direkta sa proseso at nabago sa init nang eksakto kung saan kinakailangan ito. Dahil ang pag-init ay nagaganap nang direkta sa pader ng daluyan na nakikipag-ugnay sa produkto at ang pagkalugi sa init ay labis na mababa, ang sistema ay lubos na mahusay (hanggang sa 90%).

Nag-aalok ang pagpainit ng induction ng maraming mga benepisyo na hindi maabot ng ibang mga paraan at nagbibigay ng pinabuting kahusayan sa produksyon ng halaman at mas mahusay na mga kondisyon sa pagpapatakbo dahil walang makabuluhang paglabas ng init sa paligid.

Karaniwang mga industriya na gumagamit ng pagpainit ng proseso ng induction:

• Mga reaktor at takure

• Malagkit at mga espesyal na patong

• Kemikal, gas at langis

• Pagproseso ng pagkain

• Pagtatapos ng metalallikal at metal

• Preheating Welding

• Patong

• Pag-init ng amag

• Fitting & Unfitting

• Thermal Assembly

• Pagpatuyo ng Pagkain

• Pag-init ng Pipeline Fluid

• Pag-init ng Tank & Vessel at pagkakabukod

Ang pag-aayos ng HLQ Induction In-Line Heater ay maaaring magamit para sa mga aplikasyon kasama ang:

• Pag-init ng Air at Gas para sa Pagproseso ng Kemikal at Pagkain

• Mainit na Pag-init ng Langis para sa Proseso at Mga nakakain na Langis

• Vaporising at Superheating: Instant na pagtaas ng singaw, mababa at mataas na temperatura / presyon (hanggang sa 800ºC sa 100 bar)

Kasama sa mga nakaraang proyekto ng Vessel at Continuous Heater ang:

Mga reaktor at Kettle, Autoclaves, Process Vessels, Storage and Settling Tanks, Baths, Vats at Still Pot

Kasama sa nakaraang proyekto ng In-Line Heater ang:

Mga Mataas na Presyon ng Super Heated Steam heater, Regenerative Air Heater, Lubricating Oil Heater, Nakakain na Langis at Mga Heater ng Pagluluto ng langis, mga gas heater kabilang ang Nitrogen, Nitrogen Argon at Catalytic Rich Gas (CRG) heater.

Induction heating ay isang paraan na hindi nakikipag-ugnay sa pili-pili na pag-init ng mga materyales na koryente-kondaktibo sa pamamagitan ng paglalapat ng isang alternating magnetic field upang mahimok ang isang kasalukuyang kuryente, na kilala bilang isang eddy kasalukuyang, sa materyal, na kilala bilang isang susceptor, sa gayon pag-init ng susceptor. Ang pagpainit ng induksiyon ay ginamit sa industriya ng metalurhiko sa loob ng maraming taon para sa hangarin ng pagpainit ng mga metal, hal. Pagkatunaw, pagpipino, paggamot sa init, welding, at paghihinang. Isinasagawa ang pagpainit ng induction sa loob ng isang malawak na hanay ng mga frequency, mula sa mga frequency ng AC na powerline na mas mababa sa 50 Hz hanggang sa mga frequency ng sampu-sampung MHz.

Sa isang naibigay na dalas ng induction, ang kahusayan ng pag-init ng patlang ng induction ay tumataas kapag ang isang mas mahabang landas ng pagpapadaloy ay naroroon sa isang bagay. Ang mga malalaking solidong piraso ng trabaho ay maaaring maiinit na may mas mababang mga frequency, habang ang mga maliliit na bagay ay nangangailangan ng mas mataas na mga frequency. Para sa isang naibigay na laki ng bagay na maiinit, masyadong mababa ang dalas ay nagbibigay ng hindi mabisang pag-init dahil ang enerhiya sa patlang ng pagtatalaga sa tungkulin ay hindi nakakabuo ng nais na kasidhian ng mga eddy na alon sa bagay. Sa kabilang banda, masyadong mataas ang dalas, ay nagdudulot ng hindi pantay na pag-init dahil ang enerhiya sa patlang ng induction ay hindi tumagos sa bagay at ang mga eddy na alon ay sapilitan lamang sa o malapit sa ibabaw. Gayunpaman, ang pagpainit ng induction ng mga gas-permeable na metal na istraktura ay hindi kilala sa naunang art.

Ang mga paunang proseso ng sining para sa mga yugto ng gas na catalytic reaksyon ay nangangailangan na ang katalista ay may mataas na lugar sa ibabaw upang ang mga reactant gas Molekyul ay magkaroon ng maximum na pakikipag-ugnay sa ibabaw ng catalyst. Ang mga naunang proseso ng sining ay karaniwang gumagamit ng alinman sa isang porous cataly material o maraming maliliit na catalytic particle, na angkop na suportado, upang makamit ang kinakailangang lugar sa ibabaw. Ang mga naunang proseso ng sining ay umaasa sa pagpapadaloy, radiation o kombeksyon upang maibigay ang kinakailangang init sa katalista. Upang makamit ang mahusay na selectivity ng reaksyon ng kemikal lahat ng mga bahagi ng mga reactant ay dapat makaranas ng pare-parehong temperatura at catalytic environment. Para sa isang reaksyon ng endothermic, ang rate ng paghahatid ng init samakatuwid ay kailangang maging pare-pareho hangga't maaari sa buong dami ng catalytic bed. Ang parehong pagpapadaloy, at kombeksyon, pati na rin ang radiation, ay likas na limitado sa kanilang kakayahang ibigay ang kinakailangang rate at pagkakapareho ng paghahatid ng init.

Ang GB Patent 2210286 (GB '286), na tipikal ng naunang sining, ay nagtuturo ng pag-mount ng maliit na mga maliit na butil ng catalyst na hindi electric conductive sa isang metallic support o pag-doping ng catalyst upang maibigay ito sa electrically conductive. Ang metallic support o ang materyal na doping ay induction na pinainit at siya namang nagpapainit ng katalista. Itinuturo ng patent na ito ang paggamit ng isang ferromagnetic core na pumasa sa gitna ng catalyst bed. Ang ginustong materyal para sa pangunahing ferromagnetic ay silicon iron. Bagaman kapaki-pakinabang para sa mga reaksyon hanggang sa tungkol sa 600 degree C., ang aparato ng GB Patent 2210286 ay naghihirap mula sa matinding limitasyon sa mas mataas na temperatura. Ang magnetic pagkamatagusin ng ferromagnetic core ay magpapababa nang malaki sa mas mataas na temperatura. Ayon kay Erickson, CJ, "Handbook of Heating for Industry", pp 84-85, ang magnetic permeability ng iron ay nagsisimulang bumaba sa 600 C at mabisang nawala ng 750 C. Dahil, sa pag-aayos ng GB '286, ang magnetiko ang patlang sa catalyst bed ay nakasalalay sa magnetic permeability ng ferromagnetic core, ang nasabing pag-aayos ay hindi mabisang magpainit ng isang katalista sa mga temperatura na higit sa 750 C, pabayaan lamang maabot ang higit sa 1000 C na kinakailangan para sa paggawa ng HCN.

Ang aparato ng GB Patent 2210286 ay pinaniniwalaan din na hindi angkop para sa kemikal para sa paghahanda ng HCN. Ang HCN ay ginawa ng reacting ammonia at isang hydrocarbon gas. Alam na ang bakal ay sanhi ng agnas ng amonya sa mataas na temperatura. Pinaniniwalaang ang iron na naroroon sa ferromagnetic core at sa suporta ng catalyst sa loob ng silid ng reaksyon ng GB '286 ay magiging sanhi ng agnas ng amonya at pipigilan, kaysa itaguyod, ang nais na reaksyon ng amonya na may isang hydrocarbon upang mabuo ang HCN.

Ang hydrogen cyanide (HCN) ay isang mahalagang kemikal na may maraming gamit sa mga industriya ng kemikal at pagmimina. Halimbawa, ang HCN ay isang hilaw na materyal para sa paggawa ng adiponitrile, acetone cyanioxidin, sodium cyanide, at intermediates sa paggawa ng mga pestisidyo, mga produktong pang-agrikultura, chelating agents, at feed ng hayop. Ang HCN ay isang labis na nakakalason na likido na kumukulo sa 26 degree C., at dahil dito, napapailalim sa mahigpit na mga regulasyon sa pagbalot at transportasyon. Sa ilang mga aplikasyon, kinakailangan ang HCN sa mga malalayong lokasyon na malayo sa malalaking pasilidad ng pagmamanupaktura ng HCN. Ang pagpapadala ng HCN sa mga nasabing lokasyon ay nagsasangkot ng mga pangunahing panganib. Ang paggawa ng HCN sa mga site kung saan ito gagamitin ay maiiwasan ang mga peligro na nakatagpo sa transportasyon, imbakan, at paghawak nito. Ang maliit na antas ng paggawa sa lugar ng HCN, na gumagamit ng mga paunang proseso ng sining, ay hindi magagawa sa ekonomiya. Gayunpaman, ang maliit na sukat, pati na rin ang malalaking sukat, on-site na paggawa ng HCN ay posible sa teknikal at pang-ekonomiya gamit ang mga proseso at aparatong kasalukuyang imbensyon.

Maaaring magawa ang HCN kapag ang mga compound na naglalaman ng hydrogen, nitrogen, at carbon ay pinagsasama sa mataas na temperatura, mayroon o walang isang katalista. Halimbawa, ang HCN ay karaniwang ginagawa ng reaksyon ng ammonia at isang hydrocarbon, isang reaksyon na lubos na endothermic. Ang tatlong proseso ng komersyal para sa paggawa ng HCN ay ang Blausaure aus Methan und Ammoniak (BMA), ang Andrussow, at ang proseso ng Shawinigan. Ang mga prosesong ito ay maaaring makilala sa pamamagitan ng pamamaraan ng pagbuo ng init at paglipat, at kung nagtatrabaho ang isang katalista.

Gumagamit ang proseso ng Andrussow ng init na nabuo sa pamamagitan ng pagkasunog ng isang hydrocarbon gas at oxygen sa loob ng dami ng reaktor upang maibigay ang init ng reaksyon. Ang proseso ng BMA ay gumagamit ng init na nabuo ng isang panlabas na proseso ng pagkasunog upang mapainit ang panlabas na ibabaw ng mga pader ng reaktor, na siya namang nagpapainit sa panloob na ibabaw ng mga pader ng reaktor at sa gayon ay nagbibigay ng init ng reaksyon. Ang proseso ng Shawinigan ay gumagamit ng isang kasalukuyang kuryente na dumadaloy sa mga electrode sa isang fluidized bed upang maibigay ang init ng reaksyon.

Sa proseso ng Andrussow, isang halo ng natural gas (isang halo ng hydrocarbon gas na mataas sa methane), amonya, at oxygen o hangin ay na-react sa pagkakaroon ng isang platinum catalyst. Karaniwang binubuo ng katalista ang isang bilang ng mga layer ng platinum / rhodium wire gauze. Ang dami ng oxygen ay tulad na ang bahagyang pagkasunog ng mga reactant ay nagbibigay ng sapat na enerhiya upang maipainit ang mga reactant sa isang operating temperatura na higit sa 1000 ° C. pati na rin ang kinakailangang init ng reaksyon para sa pagbuo ng HCN. Ang mga produktong reaksyon ay ang HCN, H2, H2O, CO, CO2, at mga bakas na halaga ng mas mataas na mga nitrite, na dapat ihiwalay.

Sa proseso ng Andrussow, isang halo ng natural gas (isang halo ng hydrocarbon gas na mataas sa methane), amonya, at oxygen o hangin ay na-react sa pagkakaroon ng isang platinum catalyst. Karaniwang binubuo ng katalista ang isang bilang ng mga layer ng platinum / rhodium wire gauze. Ang dami ng oxygen ay tulad na ang bahagyang pagkasunog ng mga reactant ay nagbibigay ng sapat na enerhiya upang maipainit ang mga reactant sa isang operating temperatura na higit sa 1000 ° C. pati na rin ang kinakailangang init ng reaksyon para sa pagbuo ng HCN. Ang mga produktong reaksyon ay ang HCN, H2, H2O, CO, CO2, at mga bakas na halaga ng mas mataas na mga nitrite, na dapat ihiwalay.

Sa proseso ng BMA, isang halo ng ammonia at methane na dumadaloy sa loob ng mga hindi porous ceramic tubes na gawa sa isang mataas na temperatura na matigas na materyales. Ang loob ng bawat tubo ay may linya o pinahiran ng mga platinum na partikulo. Ang mga tubo ay inilalagay sa isang mataas na temperatura ng hurno at panlabas na pinainit. Ang init ay isinasagawa sa pamamagitan ng ceramic wall hanggang sa ibabaw ng catalyst, na isang mahalagang bahagi ng dingding. Ang reaksyon ay karaniwang isinasagawa sa 1300 ° C. habang ang mga reactant ay nakikipag-ugnay sa katalista. Ang kinakailangan ng pagkilos ng bagay na kinakailangan ay mataas dahil sa mataas na temperatura ng reaksyon, ang malaking init ng reaksyon, at ang katunayan na ang coking ng catalyst ibabaw ay maaaring mangyari sa ibaba ng temperatura ng reaksyon, na nagpapawalang-bisa ng catalyst. Dahil ang bawat tubo ay karaniwang tungkol sa 1 ″ ang lapad, isang malaking bilang ng mga tubo ang kinakailangan upang matugunan ang mga kinakailangan sa produksyon. Ang mga produkto ng reaksyon ay HCN at hydrogen.

Sa proseso ng Shawinigan, ang enerhiya na kinakailangan para sa reaksyon ng isang halo na binubuo ng propane at ammonia ay ibinibigay ng isang kasalukuyang kuryente na dumadaloy sa pagitan ng mga electrode na nahuhulog sa isang fluidized bed ng mga di-catalytic coke particle. Ang kawalan ng isang katalista, pati na rin ang kawalan ng oxygen o hangin, sa proseso ng Shawinigan ay nangangahulugan na ang reaksyon ay dapat na tumakbo sa napakataas na temperatura, karaniwang higit sa 1500 degrees C. Ang mas mataas na temperatura na kinakailangan ng lugar kahit na mas malaki ang mga hadlang sa mga materyales ng konstruksyon para sa proseso.

Habang, tulad ng isiniwalat sa itaas, alam na ang HCN ay maaaring magawa ng reaksyon ng NH3 at isang hydrocarbon gas, tulad ng CH4 o C3H8, sa pagkakaroon ng isang Pt group metal catalyst, mayroon pang pangangailangan upang mapabuti ang kahusayan ng tulad ng mga proseso, at mga kaugnay, upang mapabuti ang ekonomiya ng produksyon ng HCN, lalo na para sa maliit na produksyon. Partikular na mahalaga na i-minimize ang paggamit ng enerhiya at tagumpay sa amonya habang pinapalaki ang rate ng produksyon ng HCN kumpara sa dami ng ginamit na mahalagang metal catalyst. Bukod dito, ang katalista ay hindi dapat makaapekto sa paggawa ng HCN sa pamamagitan ng paglulunsad ng mga hindi kanais-nais na reaksyon tulad ng coking. Bukod dito, nais na mapabuti ang aktibidad at buhay ng mga catalista na ginamit sa prosesong ito. Kapansin-pansin, ang isang malaking bahagi ng pamumuhunan sa paggawa ng HCN ay nasa platinum group catalyst. Ang kasalukuyang imbensyon ay pinainit nang direkta ang katalista, sa halip na hindi direkta tulad ng naunang arte, at sa gayon ay nakamit ang desiderata na ito.

Tulad ng naunang tinalakay, ang medyo mababang dalas na pagpainit ng induction ay kilala na nagbibigay ng mahusay na pagkakapareho ng paghahatid ng init sa mataas na antas ng kuryente sa mga bagay na may medyo mahaba na mga landas ng pagpapadaloy ng kuryente. Kapag nagbibigay ng enerhiya ng reaksyon sa isang endothermic gas phase catalytic reaksyon, ang init ay kailangang direktang maihatid sa katalista na may pinakamaliit na pagkawala ng enerhiya. Ang mga kinakailangan ng pare-pareho at mahusay na paghahatid ng init sa isang mataas na lugar na lugar, gas-permeable catalyst mass ay tila salungatan sa mga kakayahan ng induction heating. Ang kasalukuyang imbensyon ay batay sa hindi inaasahang mga resulta na nakuha na may isang pagsasaayos ng reaktor kung saan ang katalista ay may isang nobelang istrukturang form. Ang formal na istruktura na ito ay pinagsasama ang mga tampok ng: 1) isang mabisang haba ng haba ng landas ng pagpapadaloy ng kuryente, na nagpapadali sa mahusay na direktang pagpainit ng catalyst sa isang pare-parehong pamamaraan, at 2) isang katalista na mayroong mataas na lugar sa ibabaw; ang mga tampok na ito ay nakikipagtulungan upang mapabilis ang mga endothermic na reaksyong kemikal. Ang kumpletong kakulangan ng bakal sa silid ng reaksyon ay nagpapadali sa paggawa ng HCN sa pamamagitan ng reaksyon ng NH3 at isang hydrocarbon gas.

Tulad ng naunang tinalakay, ang medyo mababang dalas na pagpainit ng induction ay kilala na nagbibigay ng mahusay na pagkakapareho ng paghahatid ng init sa mataas na antas ng kuryente sa mga bagay na may medyo mahaba na mga landas ng pagpapadaloy ng kuryente. Kapag nagbibigay ng enerhiya ng reaksyon sa isang endothermic gas phase catalytic reaksyon, ang init ay kailangang direktang maihatid sa katalista na may pinakamaliit na pagkawala ng enerhiya. Ang mga kinakailangan ng pare-pareho at mahusay na paghahatid ng init sa isang mataas na lugar na lugar, gas-permeable catalyst mass ay tila salungatan sa mga kakayahan ng induction heating. Ang kasalukuyang imbensyon ay batay sa hindi inaasahang mga resulta na nakuha na may isang pagsasaayos ng reaktor kung saan ang katalista ay may isang nobelang istrukturang form. Ang formal na istruktura na ito ay pinagsasama ang mga tampok ng: 1) isang mabisang haba ng haba ng landas ng pagpapadaloy ng kuryente, na nagpapadali sa mahusay na direktang pagpainit ng catalyst sa isang pare-parehong pamamaraan, at 2) isang katalista na mayroong mataas na lugar sa ibabaw; ang mga tampok na ito ay nakikipagtulungan upang mapabilis ang mga endothermic na reaksyong kemikal. Ang kumpletong kakulangan ng bakal sa silid ng reaksyon ay nagpapadali sa paggawa ng HCN sa pamamagitan ng reaksyon ng NH3 at isang hydrocarbon gas.

Pagkalkula ng Induction Heating Power

Halimbawa: Atmospheric Pressure Reactor

Material: 304 hindi kinakalawang na asero

Mga Dimensyon: 2m(diameter)*3m(taas)

Wall kapal: 8mm

Timbang ng reaktor: 1000kg (tinatayang)

Dami: 7m3

Timbang ng materyal na likido: 7t

Tukoy na kapasidad ng init ng likidong materyal: 4200J/kg*ºC

Mga Kinakailangan: magpainit mula 20ºC hanggang 280ºC sa loob ng 3 oras

Formula ng pagkalkula ng init: Q=cm▲t+km

Formula ng pagkalkula ng kapangyarihan: tiyak na kapasidad ng init J/(kg*ºC) × pagkakaiba sa temperaturaºC × timbang KG ÷ oras S = kapangyarihan W

i.e. P=4200J/kg*ºC×(280-20)ºC×7000kg÷10800s=707777W≈708kW

Konklusyon

Ang teoretikal na kapangyarihan ay 708kW, ngunit ang aktwal na kapangyarihan ay karaniwang tumataas ng 20% dahil sa pagsasaalang-alang sa pagkawala ng init, iyon ay, ang aktwal na kapangyarihan ay 708kW*1.2≈850kW. Pitong set ng 120kW induction heating system bilang kumbinasyon ang kailangan.

Mga reaktor ng pagpainit ng mga sisidlan

Mga reaktor ng pagpainit ng mga sisidlan